Proč už v energetice nestačí jen zkušenosti a Excel? Přístup k hospodaření s energií se mění – stále větší roli hrají moderní technologie jako 3D modelace nebo BIM a kvalitní prvotní zmapování formou energetického auditu, který se stává klíčovým krokem ke smysluplné spolupráci.

S Filipem Varholem, ředitelem energetické divize firmy ATALIAN CZ, nahlížíme do zákulisí této firmy, která patří ke špičce facility managementu.

S Filipem Varholem, ředitelem energetické divize firmy ATALIAN CZ, nahlížíme do zákulisí této firmy, která patří ke špičce facility managementu.

Jste ředitelem energetické divize ATALIAN CZ. Co vás baví a co vám naopak občas pije krev?

Baví mě celé téma energetiky, které se prolíná naší každodenní prací. Technologie se každým měsícem vyvíjejí a nutí nás přemýšlet nad prací efektivně a být flexibilní. Naše služby pak reflektují ať už klasické zakázky, kdy provozujeme kotelny, dodáváme teplo, spravujeme LDS (lokální distribuční soustavy), nebo projekty dneška, například online sledování spotřeb a návazný energetický management. Nemám rád, pokud se projekty zasekávají a vlečou. Ideálně má mít projekt dynamický progres, a pokud se na něčem zasekne, pak také připravené a aplikované řešení k nápravě a pokračování.

Vaše divize se zabývá mj. energetickými audity. Co si pod tím má laik představit? Bývá to často prvním krokem ke spolupráci s klientem?

Audit tvoří dvě hlavní části. V první dokonale zdokumentujete aktuální stav, tj. celé hospodaření objektů nebo společností ať už z hlediska stavebního, nebo TZB (technická zařízení budov), tedy jestli a jak topí, jestli vyrábějí chlad, jestli ho potřebují i pro svou technologii, nebo jen ke komfortu, a také jak a čím svítí, jaké tam jsou možnosti z hlediska vlastní výroby tepla, elektrické energie aj. To jsou často věci, které klienti podceňují, ale bez nich to nejde. Ve druhé části navrhujeme – ve spolupráci s klientem – řešení. Klíčové je dobře znát zadání a také vědět, co přesně je pro klienta důležité, zda šetřit peníze, technické jednotky nebo například snižovat uhlíkovou stopu. Co se klientů týká, ti jsou v posledních letech více poučení, oslovují nás s konkrétními realizacemi a projekty, což hodnotím velmi pozitivně, protože se s nimi pak daleko lépe pracuje. Energetický audit jako začátek spolupráce je pro obě strany to nejlepší, co může být. Energetika je krásná v tom, že vlastně nemá okamžité řešení.

Z čeho se takový audit vlastně skládá? Je to spíše tabulka v Excelu, nebo už hovoříme o sci-fi technologii?

Z čeho se takový audit vlastně skládá? Je to spíše tabulka v Excelu, nebo už hovoříme o sci-fi technologii?

V dnešní době je to kombinace výpočtových softwarů a případná modelace ve 3D, pokud potřebujeme detailní výstup. Pakliže nejsou na vstupu detailní data o spotřebách, dokážeme to velmi věrohodně simulovat. Naštěstí jsou klasické excelové tabulky na ústupu, i když zatím zcela nezmizely.

Zmínil jste, že výstupem může být i 3D modelace, tedy něco jako BIM. Co je to vlastně BIM a proč o něm všichni mluví jako o budoucnosti správy budov?

BIM (Building Information Modeling, česky informační model budovy) je nástroj na identifikaci budovy. Vnímám jej vlastně jako detailní pasport objektu. To může být užitečné, protože BIM přináší výhody ve velkých, rozsáhlých objektech nebo v jedné konkrétní pobočce, pokud jich klient má ve svém portfoliu třeba 30, a potřebuje o ní vědět jakýkoli detail. Toto je ale něco trochu jiného. Ano, také jde o 3D modelaci, ale zde není cílem identifikovat jednotlivé prvky. Cílem je vytvořit funkční 3D model budovy zasazený do konkrétního prostředí a zjistit její vnitřní fungování – jak budova topí, kolik vytváří zbytkového tepla, jaký je potenciál jeho následného druhotného použití, kam se přelévá. Někde v areálu nebo v části budovy může vznikat zbytkové teplo, ale jinde třeba chybí. My to – velmi zjednodušeně řečeno – „slijeme“ do jedné misky, tedy optimalizujeme spotřebu i výrobu napříč objektem. Tento model je z hlediska stavařiny sofistikovaný, protože zahrnuje veškeré prvky a jejich charakteristiku, tj. izolace, okna, jejich propustnost, solární zisky, velikost výplní, kde je budova zasazená, jak je lokačně stíněna, jaký je tam potenciál na využití fotovoltaiky, zda je třeba chlazení a zda dává smysl prostřednictvím tepelného čerpadla ten chlad dovyrobit apod. Díky přesnému 3D modelu se zapracovaným stavebním řešením a do detailů dotaženým TZB se s tím dá dobře pracovat.

Vzpomínáte si, kdy jste se s pojmem BIM setkal poprvé? Čím vás to tehdy zaujalo?

Vzpomínáte si, kdy jste se s pojmem BIM setkal poprvé? Čím vás to tehdy zaujalo?

Aktivně jsme BIM řešili někdy na přelomu 2017–18 pro elektrárnu v Chorvatsku. Zvažovali jsme, zda vůbec a jak nám pomůže řešit provozní a servisní úkony – jejich lepší identifikaci společně s historií dat. 3D model elektrárny jsme měli připravený při samotné projekci elektrárny, nicméně nakonec jsme se rozhodli pro nástroj, který byl více uživatelsky přívětivý pro techniky, kteří s ním pracovali na denní bázi.

Máte za sebou v rámci 3D modelace nějaký zajímavý projekt, který vám utkvěl v paměti? Něco nečekaného, náročného nebo naopak velmi vtipného?

Jeden z posledních zajímavých projektů je určitě výšková budova hotelu Thermal v Karlových Varech. Po výměně oken bylo třeba v přechodných, ale i v zimních měsících, z pokojů věže hotelu odvádět sluneční zisky a udržovat hostům komfortní vnitřní teplotu. Díky 3D modelu budovy vytvořeném v programu DesignBuilder, jsme mohli přesně určit množství tepla získané ze solárních zisků. Díky přesné modelaci tepelného hospodářství množství spotřeby tepla v čase (po čtvrthodinách celý rok) jsme straně dokázali určit, kde a v jakou dobu (roční, denní) potřebujeme teplo a cíleně tam tyto zisky přesměrovat. Díky 3D modelu s online daty o spotřebě/výrobě jsme to dokázali skloubit a navrhnout efektivní výkon tepelných čerpadel, na jedné straně jimi chladit pokoje hotelu a současně toto teplo vrátit do objektu, kde je právě potřeba. Díky tomuto 3D modelu, který je stále doplňován, jsme v budoucnu schopni jakékoli zpětně získané teplo efektivně využít.

Představme si situaci, kdy si klient není zcela jistý, jestli se mu 3D model vyplatí. Máte nějaký argument, který zaručeně vždy zabere a přiměje klienta o využití 3D modelu uvažovat?

Přemýšlím o tom většinou tak, že se snažím postavit sám sebe do role klienta. Mě přesvědčí tvrdá data a ekonomika. To zabere na každého, kdo si hlídá provozní náklady. Technici pak dotáhnou detailní řešení, nicméně musí platit, že výsledek na konci je stejný, popřípadě lepší, než jsme čekali. Příklady z praxe tzv. case study jsou tím nejlepším nástrojem, jak vysvětlit přínos modelace.

Je něco, na co se do budoucna skutečně těšíte?

Poměrně zajímavá bude změna, kterou plánujeme, a sice stěhování naší pobočky v Brně do nových prostor. Jde o sofistikovaný objekt s vlastní velkou fotovoltaickou elektrárnou a bateriovým uložištěm. Budova má předokenní žaluzie, které lze nastavit podle potřeby, centrální rekuperaci a vzduchotechniku. Spadá navíc do energetického štítku A, což nás těší vzhledem k naší činnosti.

Foto: Archiv ATALIAN CZ

S Filipem Varholem, ředitelem energetické divize firmy ATALIAN CZ, nahlížíme do zákulisí této firmy, která patří ke špičce facility managementu.

S Filipem Varholem, ředitelem energetické divize firmy ATALIAN CZ, nahlížíme do zákulisí této firmy, která patří ke špičce facility managementu.  Z čeho se takový audit vlastně skládá? Je to spíše tabulka v Excelu, nebo už hovoříme o sci-fi technologii?

Z čeho se takový audit vlastně skládá? Je to spíše tabulka v Excelu, nebo už hovoříme o sci-fi technologii? Vzpomínáte si, kdy jste se s pojmem BIM setkal poprvé? Čím vás to tehdy zaujalo?

Vzpomínáte si, kdy jste se s pojmem BIM setkal poprvé? Čím vás to tehdy zaujalo?

Společnost Komwag, podnik čistoty a údržby města, a.s., je specialistou na venkovní úklid a údržbu zeleně a pomáhá zajistit, aby okolí vašeho bydliště či firmy bylo vždy v dokonalé kondici. V dnešní době je klíčové pečovat o okolí odpovědně a s důrazem na udržitelnost.

Společnost Komwag, podnik čistoty a údržby města, a.s., je specialistou na venkovní úklid a údržbu zeleně a pomáhá zajistit, aby okolí vašeho bydliště či firmy bylo vždy v dokonalé kondici. V dnešní době je klíčové pečovat o okolí odpovědně a s důrazem na udržitelnost.  Proto v Komwagu používáme ekologicky šetrné technologie a postupy, které minimalizují negativní dopad na přírodu. Využíváme šetrné metody sečení trávníků a efektivní systémy údržby s respektem k aktuální kondici zeleně a vegetačnímu období, čímž vytváříme zdravé životní prostředí pro všechny. Zároveň se také zabýváme likvidací náletů a ruderálního porostu na pozemcích, a to jak ručně tak mechanicky s následným odstraněním vzniklého odpadu.

Proto v Komwagu používáme ekologicky šetrné technologie a postupy, které minimalizují negativní dopad na přírodu. Využíváme šetrné metody sečení trávníků a efektivní systémy údržby s respektem k aktuální kondici zeleně a vegetačnímu období, čímž vytváříme zdravé životní prostředí pro všechny. Zároveň se také zabýváme likvidací náletů a ruderálního porostu na pozemcích, a to jak ručně tak mechanicky s následným odstraněním vzniklého odpadu. Nabídku čištění doplňujeme také o odstraňování graffiti ze všech povrchů a fasád cestou chemického čištění, pískováním nebo vysokotlakým mytím. Ruku v ruce s činnostmi pro tento segment zákazníků jde i odstraňování žvýkaček a plevelů ze vstupních prostor do objektů.

Nabídku čištění doplňujeme také o odstraňování graffiti ze všech povrchů a fasád cestou chemického čištění, pískováním nebo vysokotlakým mytím. Ruku v ruce s činnostmi pro tento segment zákazníků jde i odstraňování žvýkaček a plevelů ze vstupních prostor do objektů.

Společnost CLEANCAT, poskytovatel úklidových služeb s využitím autonomních čisticích strojů, se stala průkopníkem v oblasti robotického úklidu a ukazuje, že budoucnost je v inovacích.

Společnost CLEANCAT, poskytovatel úklidových služeb s využitím autonomních čisticích strojů, se stala průkopníkem v oblasti robotického úklidu a ukazuje, že budoucnost je v inovacích.

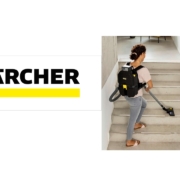

Z malé dílny se stal globální lídr, který dnes působí v 85 zemích světa a zaměstnává přes 17 000 lidí. Za devět desetiletí se značka Kärcher stala synonymem pro kvalitu, inovace a technologický pokrok v oblasti úklidových a čisticích řešení.

Z malé dílny se stal globální lídr, který dnes působí v 85 zemích světa a zaměstnává přes 17 000 lidí. Za devět desetiletí se značka Kärcher stala synonymem pro kvalitu, inovace a technologický pokrok v oblasti úklidových a čisticích řešení. Ultralehký AKU zádový vysavač vyniká výhodným poměrem cena/výkon. Elegantní limitovaná edice v černém provedení upoutá na první pohled prémiovým vzhledem. Vysavač je vyroben z inovativního a ultralehkého materiálu EPP (expandovaný polypropylen), který je tvořen z 96 % vzduchem, a proto je snadno recyklovatelný. Vysavač umožňuje flexibilní práci a je ideální pro použití při úklidu kanceláří, v maloobchodě, v hotelech, ale i ve vlacích, letadlech či kinech, pro čištění čalounění a schodišť. Disponuje velkou kapacitou nádoby pro úklid v místech s komplikovaným přístupem.

Ultralehký AKU zádový vysavač vyniká výhodným poměrem cena/výkon. Elegantní limitovaná edice v černém provedení upoutá na první pohled prémiovým vzhledem. Vysavač je vyroben z inovativního a ultralehkého materiálu EPP (expandovaný polypropylen), který je tvořen z 96 % vzduchem, a proto je snadno recyklovatelný. Vysavač umožňuje flexibilní práci a je ideální pro použití při úklidu kanceláří, v maloobchodě, v hotelech, ale i ve vlacích, letadlech či kinech, pro čištění čalounění a schodišť. Disponuje velkou kapacitou nádoby pro úklid v místech s komplikovaným přístupem.  Mokro-suchý vysavač Kärcher NT 30/1 Tact Te L Anniversary Edition

Mokro-suchý vysavač Kärcher NT 30/1 Tact Te L Anniversary Edition Vysokotlaký čistič Kärcher HD 5/13 EX Anniversary Edition

Vysokotlaký čistič Kärcher HD 5/13 EX Anniversary Edition Ručně vedený zametací stroj KM 70/20 C 2SB v limitované edici čistí pomocí dvou bočních kartáčů a zametacího válce. Je vhodný k použití ve výrobních halách, skladech, logistických centrech, na parkovištích a u čerpacích stanic či v dalších komerčních nebo veřejných prostorách. V kombinaci s ručním pohonem je úklid vnitřních i venkovních ploch jednoduchý a efektivní – plošný výkon tohoto stroje je devětkrát vyšší než při práci s obyčejným koštětem. Zametací válec lze nastavit šestistupňově a v kombinaci s plynule nastavitelnými bočními kartáči dosahuje optimálního výsledku při čištění různých podlah. Díky použitému filtru je zametání v podstatě bezprašné. Výškově nastavitelná rukojeť a systém Home Base pro přenášení vybavení, jako jsou kbelíky a sběrače odpadků, zajišťují ergonomické ovládání. Odpad lze likvidovat společně s prachem a nečistotami v jediném kroku. Po skončení práce lze KM 70/20 C 2SB uložit do parkovací polohy prostorově úsporným způsobem.

Ručně vedený zametací stroj KM 70/20 C 2SB v limitované edici čistí pomocí dvou bočních kartáčů a zametacího válce. Je vhodný k použití ve výrobních halách, skladech, logistických centrech, na parkovištích a u čerpacích stanic či v dalších komerčních nebo veřejných prostorách. V kombinaci s ručním pohonem je úklid vnitřních i venkovních ploch jednoduchý a efektivní – plošný výkon tohoto stroje je devětkrát vyšší než při práci s obyčejným koštětem. Zametací válec lze nastavit šestistupňově a v kombinaci s plynule nastavitelnými bočními kartáči dosahuje optimálního výsledku při čištění různých podlah. Díky použitému filtru je zametání v podstatě bezprašné. Výškově nastavitelná rukojeť a systém Home Base pro přenášení vybavení, jako jsou kbelíky a sběrače odpadků, zajišťují ergonomické ovládání. Odpad lze likvidovat společně s prachem a nečistotami v jediném kroku. Po skončení práce lze KM 70/20 C 2SB uložit do parkovací polohy prostorově úsporným způsobem.  Podlahový mycí stroj s odsáváním Kärcher BD 50/70 Anniversary Edition

Podlahový mycí stroj s odsáváním Kärcher BD 50/70 Anniversary Edition